发布者:联诚发 时间:2022-09-22 16:13 浏览量:8465

OLED曾经被认为是下一代高端电视的绝对赢家。然而,LCD不断改进和缩小性能差距,新技术不断涌现。其中,MiniLED、MicroLED和QNED作为高端电视应用的有利竞争者,引起了人们的广泛关注。

01 概述

OLED一度被认为是高端电视市场的赢家,但LCD在这一领域的竞争力也越来越高。量子点(QD)、Dual-Cell、全阵列局部调光(Full Array Local Dimming,FALD)背光,和MiniLED背光等技术显著提高了LCD的性能,同时利用了现有的LCD制造产线,并且几乎不需要额外的资本支出。LCD和OLED之间的性能逐渐被LCD追上,但OLED成本还是较高。因此,OLED在高端领域面临着来自LCD的日益激烈的竞争,迫使LG多年来首次降低了WOLED面板的价格。与此同时,新的显示技术和架构也在不断涌现,其中包括喷墨打印OLED、电致发光QDs、QD-OLED、MicroLED、QNED。致力于发展下一代高端显示技术和产品,三星最终也决定关闭了其所有LCD产线。

02 MiniLED

效益

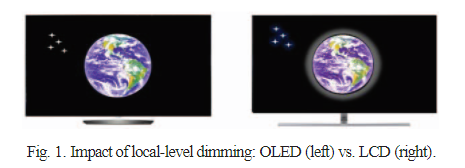

全阵列局部调光(FALD)是改善LCD对比度,减少在黑暗背景下显示的明亮物体的光晕效应(halo)的有效方法,如黑暗天空中的行星和恒星、烟花、烛光等。

若增加分区数量到5000多个,LED数量超过10,000个,MiniLED可进一步使更多的观众在图像质量上的体验接近与OLED,或无法察觉差别。此外,MiniLED比传统LCD减少高达50%的功耗,并使亮度调节明显优于OLED。

架构

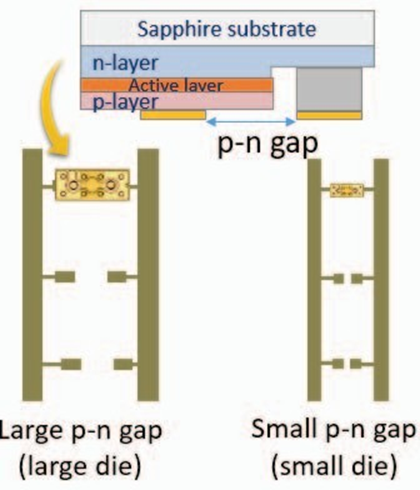

MiniLED背光的设计涉及性能、成本和外观(厚度)之间的复杂权衡。LED Chip尺寸和数量将影响亮度、厚度、对比度、成本和量产性。基板的选择也受到成本、量产性和Chip Size的影响:随着Chip尺寸的减小,N焊盘和P焊盘之间的间隙减小。这需要更严格的PCB规格:平坦度、粗糙度等,以确保精确固晶需求。

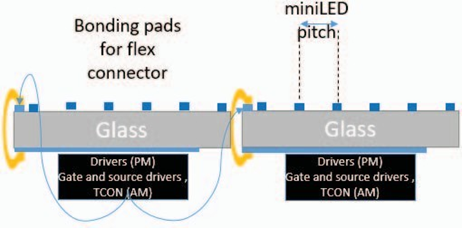

上万颗的MiniLED固晶也是一个巨大的工作量。标准的LED芯片打件设备不能提供足够的放置精度和产能销量。因此需要新一代的固晶设备。高精度固晶机通常也在相对较小的工作区工作。随着电视尺寸的增加,现在通常达到65“、75”或以上,MiniLED背光灯板必须以模块拼接的方式组装。对于PCB,电连接通过电路板走线链接到驱动IC和其他组件所在的PCB背面。PCB板可以有多层,以允许信号的复杂走线,并实现无缝、无间隙的组装。对于玻璃板,模块拼接成为一个问题,因为信号需要使用粘接在玻璃表面的柔性边缘连接器路由到玻璃板的边缘。

通孔(又名“TGV”用于玻璃通孔)仍然昂贵得令人望而却步。随着间距的减小,可用于粘合和弯曲柔性连接器而不产生间距不连续的面积减小。柔性连接器是目前首选的选择,尽管一些面板制造商已经开发了直接沉积在玻璃边缘的边缘连接器。

无源矩阵(PM)是LCD FALD背光的标准。它非常适合于具有较少分区的显示。但当分区数量增加到几千个以上时,PM驱动性能下降和驱动IC数量增加,导致成本上升。

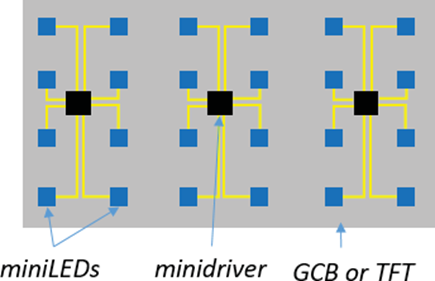

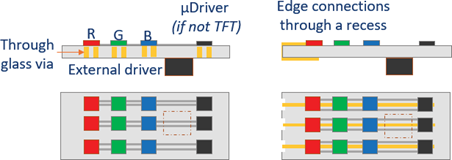

利用玻璃基薄膜晶体管(TFT)背板可以实现有源矩阵(AM) MiniLED背光驱动。然而,驱动LED芯片所需的高电流需要特殊的TFT设计,需要大的沟道。或者,TFT只能提供开关晶体管,而驱动晶体管被提供为分立的MOSFET电路,其组装方式与缩小的晶片相同,由分立CMOS电路提供全驱动和补偿晶体管和电容器的“Minidriver”概念如下图。

03 MicroLED

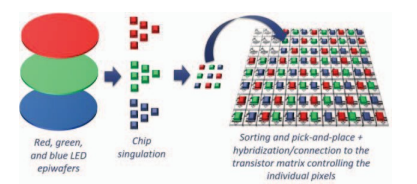

MicroLED显示器使用单个的、小型的LED Chip作为子像素。与OLED不同,LED Chip需要很高的处理温度(>1 000°C),并且不能直接在晶体管矩阵上“生长”和图案化。因此,MicroLED晶片需要现在别在4英寸到12英寸的晶片上制造,再单片化、转移和组装到显示衬底。即可以从单个红、绿、蓝LED晶片实现RGB显示,也可以采用蓝色LED晶片结合红绿量子点转换为白光。

作为一种自发光技术,MicroLED保留了OLED的所有优点:像素级调光、宽视角等。它还可以提供更高的亮度。作为一种稳定的无机材料,MicroLED稳定耐用,消除了OLED的去点:残像的风险和复杂昂贵的封装需求。

特别是对于电视应用,MicroLED还提供了一个独特的特性:因为它们不需要像LCD那样的密封或像OLED那样的封装,MicroLED可以100%无边框。MicroLED模块的无缝拼接允许构建任意大尺寸的显示器(如下图)。

这种模块化设计提高了制造成品率,并可以显著降低大型显示器的成本,简化运输、交付和安装100以上尺寸的“巨型”电视。

MicroLED显示屏面临的很多挑战,包括组装、小尺寸MicroLED的效率、驱动、良率和返工维修等。MicroLED模块的拼接带来了额外的挑战。模块必须无边框,缝合和装配绝对完美无瑕,无论是机械上还是每个模块的校准(颜色、亮度、对比度……)。信号和电源必须从模块的背面路由到像素,要么通过镀玻璃通孔(“TGV”),要么通过每个模块的边缘,如下图。

目前正在探索各种技术和架构,以便能够从模块的前面到后面进行信号路由。其中包括TGV、环绕电极、柔性TFT背板。

04 QNED

"QNED"代表"Quantum Nano-Emitting Diodes"(量子点纳米发光二极管)。QNEDs是由韩国大学、PSI和三星联合开发的。

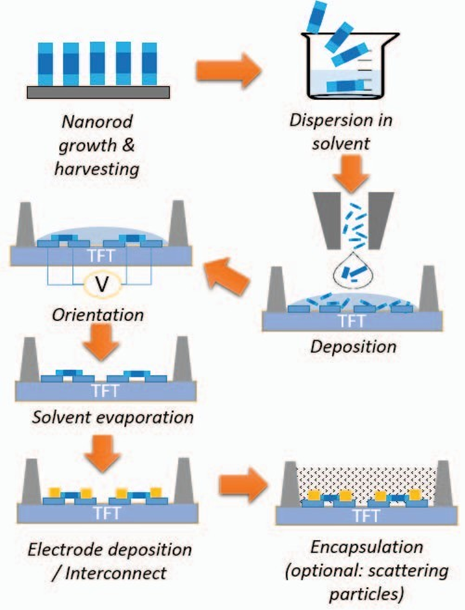

QNEDs由微米到纳米尺度的LED"棒"组成,通常为 2-3微米长,0.5微米直径,自组装起来。棒状的μLED生长、获取、涂上表面活性剂,以避免聚集并分散到溶剂中。μLED“溶液”通过喷墨打印沉积在TFT背板上,像素被"围坝"隔开。

像素组上的电极用于施加不对称交流电压(950 kHz时典型为0- 30V)。这产生了一个力,使"棒"垂直于电极对齐,然后蒸发溶剂,并沉积连接电极。最后再加上散射粒子和颜色转换(QD材料)并进行封装,如下图。

潜在效益

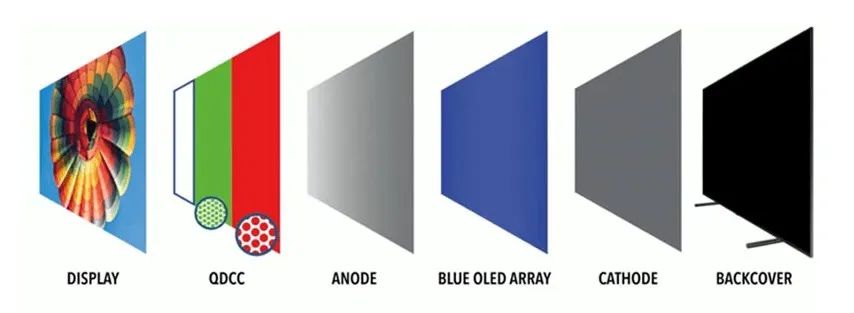

QNED显示结构和制造工艺与QD-OLED类似。QNED可以解决一些与QD- OLED相关的主要挑战,方法是取代脆弱、低效率、蓝OLED材料多层堆叠,具有稳定、长寿命、高效率的QNEDs无机"涂层"。

QNED是使用喷墨打印(IJP)自组装的。IJP已经用于OLED封装的生产。许多公司都在致力于RGB OLED子像素的IJP。三星将使用它在其QD-OLED中沉积图案化的QD转换层。每个QNED像素包含10x到几个10的QNED。这种余量利于良率与修复,相较于Micro LED。

就像MicroLED或QD-OLED一样,QNED技术尚未在批量制造中得到证实。许多潜在的挑战可能仍然是主要的障碍。为了提供良好的性能和亮度,纳米棒的外部效率(EQE)至少应与当前商用蓝色OLED材料相当,即>6%。由于它们可以承受比OLED更高的驱动条件,因此即使在类似的效率下,它们也可以提供更高的亮度。

但是纳米棒是垂直蚀刻通过外延层的。就像标准的μLED一样,蚀刻会造成表面缺陷,从而显著降低内部效率。这种固体的、纳米尺寸LED棒,喷墨打印沉积可能会带来各种挑战,如打印机喷嘴堵塞,聚合、像素库中的非均匀重分区(“咖啡环”效应)等。该过程还必须保证每个像素中有足够的QNED点亮,以控制在像素/像素变化在可以通过驱动来补偿的范围内。通常,只有60-80%的QNED在组装后能运行。

出于成本考虑,每个子像素的QNED数量不能超过几个10,因此必须确保这将导致每个像素中有足够的"棒"点亮以满足亮度要求。

05 结论

电视行业正处于一个十字路口,液晶显示器占据主导地位,但产线建置完成后几乎没有差异化的机会。

MiniLED背光技术,可以使用现有的LCD产线,需要很少的投资,将面板的价值借助背光来提升。

MicroLED具有特殊性优势,可以实现模块化显示或任何任意尺寸。然而,主要的制造障碍仍然存在。

通过解决与OLED和MicroLED技术相关的一些主要挑战,QNEDs可以在OLED和MicroLED之间开辟第三条道路。然而,它们还没有在批量生产中得到证明,一些基本的挑战仍然存在。

与此同时,OLED仍然在成本和性能的权衡中持续提升。大多数OLED面板制造商正积极致力于喷墨打印的RGB OLED和电致发光QD,如果成功,这也可能赢得下一代高端电视的战斗。

来源:MiniLED产业网